อุปกรณ์ห้องปฏิบัติการกายภาพและเคมี:

การทดสอบเชิงกล การทดสอบไฟฟ้า การตรวจสอบและทดสอบบอร์ดแรก การวิเคราะห์ในห้องปฏิบัติการ

1. เครื่องทดสอบแรงดึงของแผ่นทองแดง: เครื่องมือนี้ใช้สำหรับวัดความแข็งแรงในการดึงของแผ่นทองแดงในระหว่างกระบวนการยืด ช่วยประเมินความแข็งแรงและความเหนียวของแผ่นทองแดงเพื่อให้แน่ใจถึงคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์

เครื่องทดสอบแรงดึงของแผ่นทองแดง

เครื่องทดสอบสเปรย์เกลืออัจฉริยะแบบอัตโนมัติเต็มรูปแบบ

2. เครื่องทดสอบการพ่นเกลืออัจฉริยะอัตโนมัติเต็มรูปแบบ: เครื่องนี้จำลองสภาพแวดล้อมการพ่นเกลือเพื่อทดสอบความต้านทานการกัดกร่อนของแผงวงจรหลังการบำบัดพื้นผิว ช่วยควบคุมคุณภาพของผลิตภัณฑ์และรับรองประสิทธิภาพที่เสถียรในสภาพแวดล้อมที่รุนแรง

3. เครื่องทดสอบสี่สาย: เครื่องมือนี้ใช้ทดสอบความต้านทานและสภาพนำไฟฟ้าของสายไฟบนแผงวงจรพิมพ์ โดยจะประเมินประสิทธิภาพทางไฟฟ้าของแผงวงจร รวมถึงประสิทธิภาพในการส่งสัญญาณและการใช้พลังงาน เพื่อให้มั่นใจว่าการเชื่อมต่อมีความน่าเชื่อถือและเสถียร

เครื่องทดสอบสี่สาย

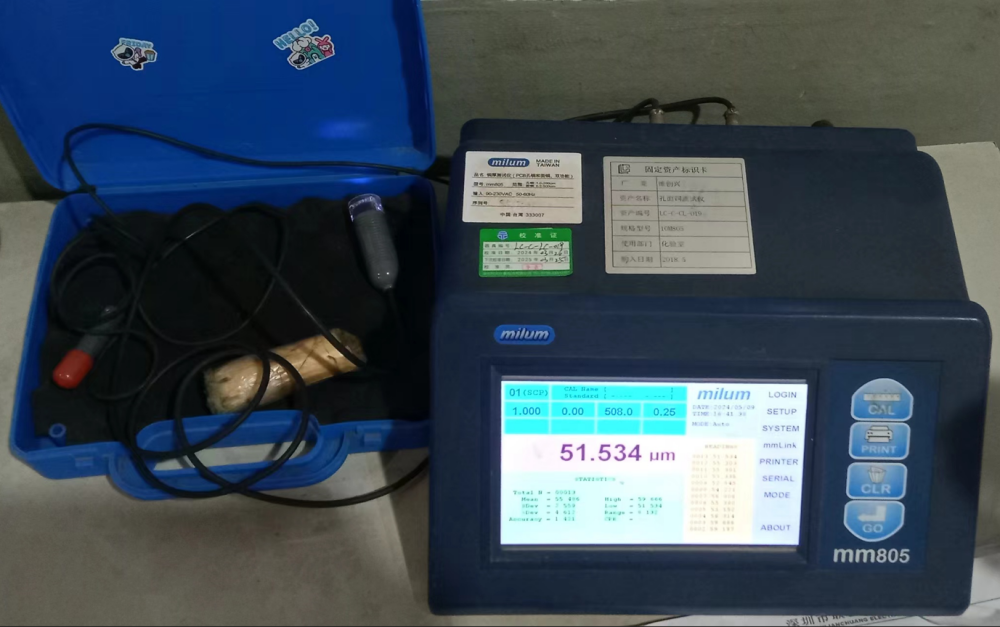

4. เครื่องทดสอบค่าอิมพีแดนซ์: เป็นเครื่องมือสำคัญในการผลิตแผงวงจรพิมพ์ ใช้เพื่อวัดค่าอิมพีแดนซ์บนแผงวงจรโดยการสร้างสัญญาณ AC ความถี่คงที่ที่ผ่านวงจรที่ทดสอบ จากนั้นวงจรวัดจะคำนวณค่าอิมพีแดนซ์ตามกฎของโอห์มและลักษณะเฉพาะของวงจร AC วิธีนี้ช่วยให้มั่นใจได้ว่าแผงวงจรที่ผลิตขึ้นจะตรงตามข้อกำหนดด้านอิมพีแดนซ์ที่ลูกค้ากำหนดไว้

ผู้ผลิตสามารถใช้กระบวนการทดสอบนี้เพื่อปรับปรุงกระบวนการและเพิ่มความสามารถในการควบคุมอิมพีแดนซ์ของแผงวงจร ซึ่งจำเป็นต่อการตอบสนองความต้องการของการส่งสัญญาณดิจิทัลความเร็วสูงและการใช้งานความถี่วิทยุ

เครื่องทดสอบความต้านทาน

ตลอดกระบวนการผลิตแผงวงจร การทดสอบอิมพีแดนซ์จะดำเนินการในหลายขั้นตอน:

1) ขั้นตอนการออกแบบ: วิศวกรใช้ซอฟต์แวร์จำลองแม่เหล็กไฟฟ้าเพื่อออกแบบและจัดวางแผงวงจร พวกเขาจะคำนวณล่วงหน้าและจำลองค่าอิมพีแดนซ์เพื่อให้แน่ใจว่าการออกแบบตรงตามข้อกำหนดเฉพาะ การจำลองนี้จะช่วยประเมินค่าอิมพีแดนซ์ของแผงวงจรก่อนการผลิต

2) ขั้นตอนการผลิตในช่วงเริ่มต้น: ในระหว่างการผลิตต้นแบบ จะมีการทดสอบค่าอิมพีแดนซ์เพื่อตรวจสอบว่าค่าอิมพีแดนซ์สอดคล้องกับความคาดหวังหรือไม่ สามารถปรับกระบวนการผลิตได้ตามผลลัพธ์เหล่านี้

3) กระบวนการผลิต: ในการผลิตแผงวงจรหลายชั้น จะมีการทดสอบอิมพีแดนซ์ที่จุดสำคัญเพื่อให้แน่ใจว่าสามารถควบคุมพารามิเตอร์ต่างๆ เช่น ความหนาของแผ่นทองแดง ความหนาของวัสดุไดอิเล็กตริก และความกว้างของเส้นได้ ซึ่งจะช่วยรับประกันว่าค่าอิมพีแดนซ์สุดท้ายจะตรงตามข้อกำหนดการออกแบบ

4) การตรวจสอบผลิตภัณฑ์สำเร็จรูป: หลังจากการผลิต จะมีการทดสอบอิมพีแดนซ์ขั้นสุดท้ายบนแผงวงจร เพื่อให้แน่ใจว่าการควบคุมและการปรับเปลี่ยนที่ทำตลอดกระบวนการผลิตเป็นไปตามข้อกำหนดการออกแบบสำหรับค่าอิมพีแดนซ์อย่างมีประสิทธิภาพ

5. เครื่องทดสอบความต้านทานต่ำ: เครื่องนี้ทดสอบความต้านทานของสายไฟและจุดสัมผัสบนแผงวงจรเพื่อให้แน่ใจว่าตรงตามข้อกำหนดการออกแบบและเพื่อรับรองคุณภาพและประสิทธิภาพของผลิตภัณฑ์

เครื่องทดสอบความต้านทานต่ำ

เครื่องทดสอบการบินด้วยโพรบ

6. เครื่องทดสอบแบบหัววัดบิน: เครื่องทดสอบแบบหัววัดบินใช้เป็นหลักในการทดสอบค่าฉนวนและค่าการนำไฟฟ้าของแผงวงจร สามารถตรวจสอบกระบวนการทดสอบและตรวจจับจุดบกพร่องแบบเรียลไทม์ ทำให้มั่นใจได้ว่าการทดสอบจะแม่นยำ การทดสอบแบบหัววัดบินเหมาะสำหรับการทดสอบแผงวงจรขนาดเล็กและขนาดกลาง เนื่องจากไม่จำเป็นต้องมีอุปกรณ์ทดสอบ จึงช่วยลดเวลาและต้นทุนการผลิต

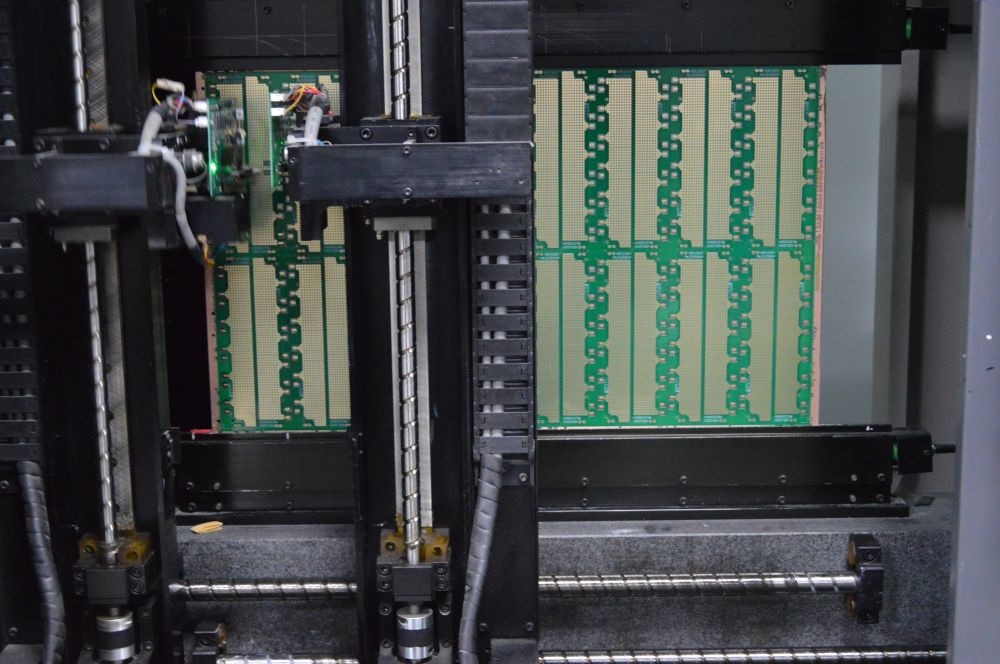

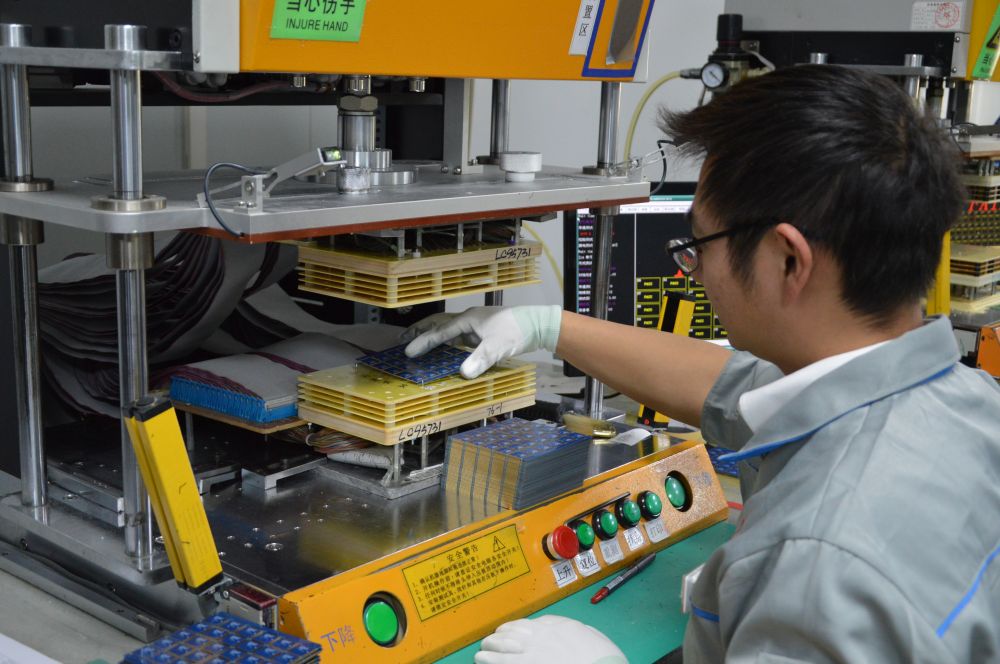

7. เครื่องทดสอบเครื่องมือติดตั้ง: การทดสอบชั้นวางทดสอบนั้นมักใช้สำหรับการทดสอบแผงวงจรขนาดกลางและขนาดใหญ่ ซึ่งคล้ายกับการทดสอบด้วยหัววัดแบบบิน ช่วยให้สามารถทดสอบจุดทดสอบหลายจุดพร้อมกันได้ ช่วยปรับปรุงประสิทธิภาพการทดสอบและลดเวลาในการทดสอบลงได้อย่างมาก นอกจากนี้ยังช่วยเพิ่มผลผลิตโดยรวมของสายการผลิต ขณะเดียวกันก็รับประกันความแม่นยำและนำกลับมาใช้ใหม่ได้สูง

เครื่องทดสอบอุปกรณ์ติดตั้งแบบแมนนวล

เครื่องทดสอบอุปกรณ์ติดตั้งอัตโนมัติ

ร้านจำหน่ายเครื่องมือช่าง

8. เครื่องมือวัดสองมิติ: เครื่องมือนี้จะจับภาพพื้นผิวของวัตถุโดยการส่องสว่างและการถ่ายภาพ จากนั้นจะประมวลผลภาพและวิเคราะห์ข้อมูลเพื่อให้ได้ข้อมูลทางเรขาคณิตเกี่ยวกับวัตถุ ผลลัพธ์จะแสดงออกมาในรูปแบบภาพ ทำให้ผู้ปฏิบัติงานสามารถสังเกตและวัดรูปร่าง ขนาด ตำแหน่ง และลักษณะอื่นๆ ของวัตถุได้อย่างแม่นยำ

เครื่องมือวัดสองมิติ

เครื่องวัดความกว้างเส้น

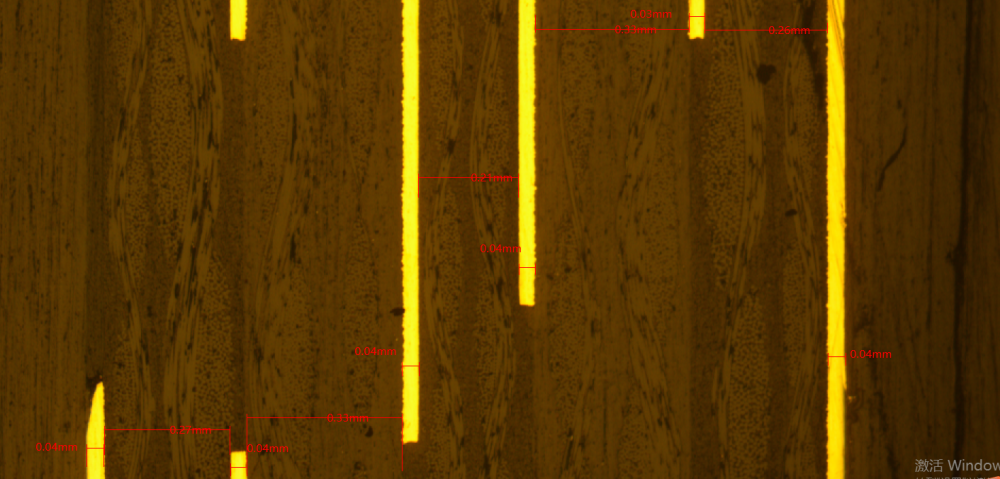

9. เครื่องวัดความกว้างของเส้น: เครื่องวัดความกว้างของเส้นใช้เป็นหลักในการวัดความกว้างด้านบนและด้านล่าง พื้นที่ มุม เส้นผ่านศูนย์กลางวงกลม ระยะห่างจากศูนย์กลางวงกลม และพารามิเตอร์อื่นๆ ของผลิตภัณฑ์กึ่งสำเร็จรูปของแผงวงจรพิมพ์หลังจากการพัฒนาและการแกะสลัก (ก่อนการพิมพ์หมึกหน้ากากประสาน) เครื่องวัดใช้แหล่งกำเนิดแสงในการส่องสว่างแผงวงจรและจับสัญญาณภาพผ่านการขยายแสงและการแปลงสัญญาณโฟโตอิเล็กทริก CCD จากนั้นผลการวัดจะแสดงบนอินเทอร์เฟซคอมพิวเตอร์ ช่วยให้วัดได้อย่างแม่นยำและมีประสิทธิภาพด้วยการคลิกที่รูปภาพ

10. เตาเผาดีบุก: เตาเผาดีบุกใช้เพื่อทดสอบความสามารถในการบัดกรีและความทนทานต่อแรงกระแทกจากความร้อนของแผงวงจร ช่วยให้มั่นใจถึงคุณภาพและความน่าเชื่อถือของจุดบัดกรี

การทดสอบความสามารถในการบัดกรี: การประเมินความสามารถของพื้นผิวแผงวงจรในการสร้างพันธะบัดกรีที่เชื่อถือได้ โดยจะวัดจุดสัมผัสเพื่อประเมินพันธะระหว่างวัสดุบัดกรีและพื้นผิวแผงวงจร

การทดสอบความทนทานต่อการเปลี่ยนแปลงอุณหภูมิ: การทดสอบนี้ประเมินความต้านทานของแผงวงจรต่อการเปลี่ยนแปลงอุณหภูมิในสภาพแวดล้อมที่มีอุณหภูมิสูง โดยเกี่ยวข้องกับการนำแผงวงจรไปสัมผัสกับอุณหภูมิสูงและถ่ายโอนไปยังอุณหภูมิที่ต่ำกว่าอย่างรวดเร็วเพื่อประเมินความต้านทานต่อการเปลี่ยนแปลงอุณหภูมิ

11. เครื่องตรวจสอบด้วยรังสีเอกซ์: เครื่องตรวจสอบด้วยรังสีเอกซ์สามารถเจาะเข้าไปในแผงวงจรได้โดยไม่ต้องถอดประกอบหรือสร้างความเสียหาย จึงหลีกเลี่ยงค่าใช้จ่ายและความเสียหายที่อาจเกิดขึ้นได้ เครื่องสามารถตรวจจับข้อบกพร่องบนแผงวงจรได้ เช่น รูฟองอากาศ วงจรเปิด ไฟฟ้าลัดวงจร และสายไฟที่ชำรุด อุปกรณ์ทำงานอิสระโดยโหลดและขนถ่ายวัสดุโดยอัตโนมัติ ตรวจจับ วิเคราะห์ และกำหนดความผิดปกติ ตลอดจนทำเครื่องหมายและติดฉลากโดยอัตโนมัติ จึงช่วยปรับปรุงประสิทธิภาพการผลิต

เครื่องตรวจเอ็กซเรย์

เครื่องวัดความหนาของสารเคลือบ

12. เกจวัดความหนาของสารเคลือบ: ในระหว่างกระบวนการผลิตแผงวงจร มักใช้สารเคลือบต่างๆ (เช่น การชุบดีบุก การชุบทอง เป็นต้น) เพื่อเพิ่มสภาพนำไฟฟ้าและความต้านทานการกัดกร่อน อย่างไรก็ตาม ความหนาของสารเคลือบที่ไม่เหมาะสมอาจนำไปสู่ปัญหาด้านประสิทธิภาพได้ เกจวัดความหนาของสารเคลือบใช้เพื่อวัดความหนาของสารเคลือบบนพื้นผิวแผงวงจร เพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดด้านการออกแบบ

13. เครื่องมือมาตรฐาน RoHS: ในการผลิตแผงวงจรพิมพ์ เครื่องมือมาตรฐาน RoHS ถูกนำมาใช้เพื่อตรวจจับและวิเคราะห์สารอันตรายในวัสดุต่างๆ เพื่อให้เป็นไปตามข้อกำหนดของคำสั่งมาตรฐาน RoHS คำสั่งมาตรฐาน RoHS ซึ่งบังคับใช้โดยสหภาพยุโรป จำกัดการใช้สารอันตรายในอุปกรณ์อิเล็กทรอนิกส์และไฟฟ้า รวมถึงตะกั่ว ปรอท แคดเมียม โครเมียมเฮกซะวาเลนต์ และอื่นๆ เครื่องมือมาตรฐาน ROHS ใช้ในการวัดปริมาณของสารอันตรายเหล่านี้ เพื่อให้มั่นใจว่าวัสดุที่ใช้ในกระบวนการผลิตแผงวงจรพิมพ์เป็นไปตามข้อกำหนดของคำสั่งมาตรฐาน ROHS เพื่อให้แน่ใจถึงความปลอดภัยของผลิตภัณฑ์และการปกป้องสิ่งแวดล้อม

เครื่องมือวัด RoHS

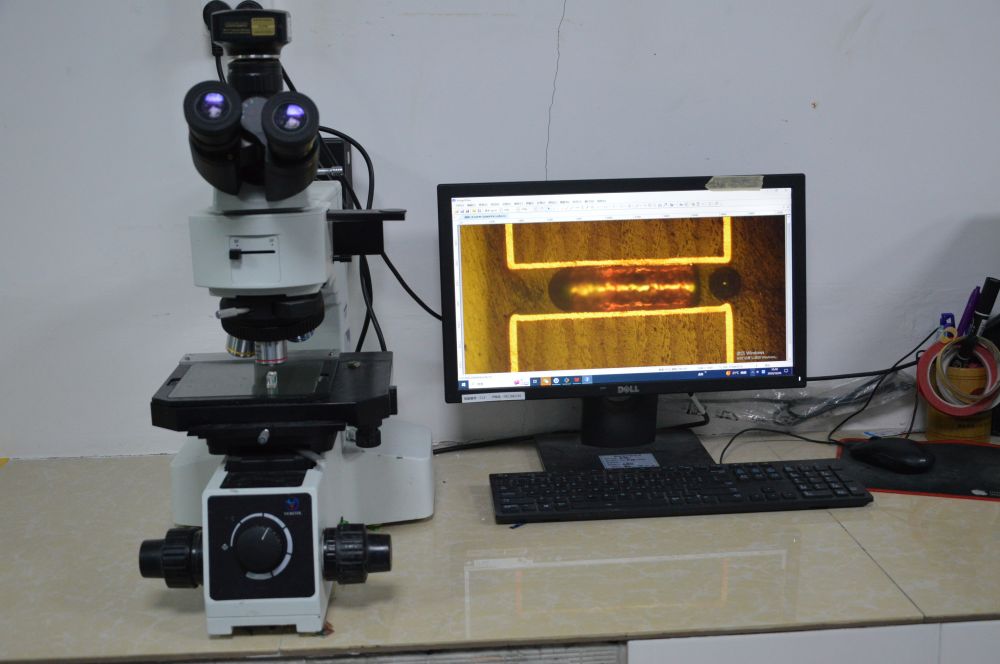

14. กล้องจุลทรรศน์โลหะวิทยา: กล้องจุลทรรศน์โลหะวิทยาใช้เป็นหลักในการตรวจสอบความหนาของทองแดงในชั้นในและชั้นนอก พื้นผิวชุบด้วยไฟฟ้า รูชุบด้วยไฟฟ้า หน้ากากประสาน การบำบัดพื้นผิว และความหนาของชั้นไดอิเล็กตริกแต่ละชั้นเพื่อให้ตรงตามข้อกำหนดของลูกค้า

ร้านจำหน่ายสินค้าแผนกจุลทรรศน์

ภาควิชาจุลทรรศน์ 1

ภาควิชาจุลทรรศน์ 2

เครื่องทดสอบทองแดงพื้นผิวรู

15. เครื่องทดสอบทองแดงที่พื้นผิวรู: เครื่องมือนี้ใช้สำหรับทดสอบความหนาและความสม่ำเสมอของแผ่นทองแดงในรูของแผงวงจรพิมพ์ โดยสามารถระบุความหนาของการชุบทองแดงที่ไม่สม่ำเสมอหรือความเบี่ยงเบนจากช่วงที่กำหนดได้อย่างรวดเร็ว จึงสามารถปรับกระบวนการผลิตได้อย่างทันท่วงที

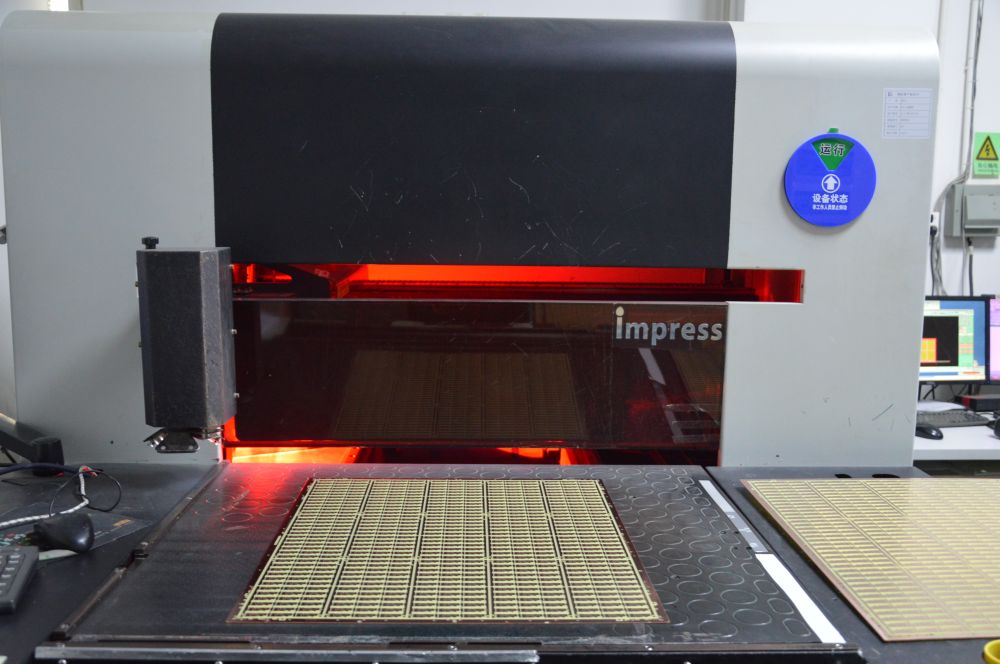

16. AOI Scanner หรือ Automated Optical Inspection เป็นอุปกรณ์ประเภทหนึ่งที่ใช้เทคโนโลยีออปติกเพื่อระบุส่วนประกอบหรือผลิตภัณฑ์อิเล็กทรอนิกส์โดยอัตโนมัติ การทำงานของอุปกรณ์นี้เกี่ยวข้องกับการจับภาพพื้นผิวของวัตถุที่กำลังตรวจสอบโดยใช้ระบบกล้องความละเอียดสูง จากนั้นจึงใช้เทคโนโลยีการประมวลผลภาพคอมพิวเตอร์เพื่อวิเคราะห์และเปรียบเทียบภาพ ทำให้สามารถตรวจจับข้อบกพร่องบนพื้นผิวและปัญหาความเสียหายของวัตถุเป้าหมายได้

เครื่องสแกน AOI

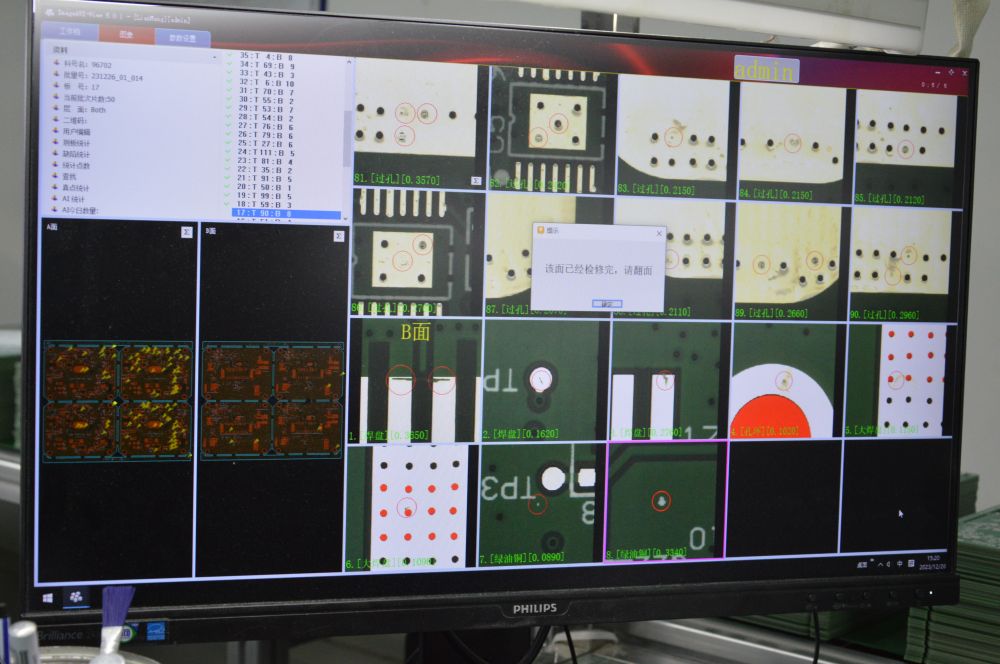

17. เครื่องตรวจสอบลักษณะภายนอกของ PCB เป็นอุปกรณ์ที่ออกแบบมาเพื่อประเมินคุณภาพภาพของแผงวงจรและระบุข้อบกพร่องในการผลิต เครื่องนี้มีกล้องความละเอียดสูงและแหล่งกำเนิดแสงเพื่อทำการตรวจสอบพื้นผิว PCB อย่างละเอียด ตรวจจับข้อบกพร่องต่างๆ เช่น รอยขีดข่วน การกัดกร่อน การปนเปื้อน และปัญหาการเชื่อม โดยทั่วไป เครื่องนี้จะมีระบบป้อนและขนถ่ายอัตโนมัติสำหรับจัดการชุด PCB ขนาดใหญ่และแยกแผงวงจรที่ได้รับการอนุมัติและปฏิเสธ การใช้ขั้นตอนการประมวลผลภาพ จะทำให้สามารถจัดหมวดหมู่และทำเครื่องหมายข้อบกพร่องที่ระบุได้ ช่วยให้ซ่อมแซมหรือกำจัดได้ง่ายขึ้นและแม่นยำยิ่งขึ้น ด้วยระบบอัตโนมัติและความสามารถในการประมวลผลภาพขั้นสูง เครื่องเหล่านี้จึงดำเนินการตรวจสอบได้อย่างรวดเร็ว ช่วยเพิ่มผลผลิตและลดต้นทุน นอกจากนี้ เครื่องยังสามารถจัดเก็บผลลัพธ์การตรวจสอบและจัดทำรายงานโดยละเอียดสำหรับการติดตามคุณภาพและการปรับปรุงกระบวนการ ซึ่งท้ายที่สุดแล้วจะช่วยยกระดับคุณภาพของผลิตภัณฑ์

เครื่องตรวจสอบรูปลักษณ์ภายนอก 1

เครื่องตรวจสอบรูปลักษณ์ภายนอก 2

การตรวจสอบลักษณะภายนอกมีข้อบกพร่อง

เครื่องทดสอบการปนเปื้อนของ PCB

18. เครื่องทดสอบการปนเปื้อนของไอออนบน PCB เป็นเครื่องมือเฉพาะที่ใช้สำหรับระบุการปนเปื้อนของไอออนในแผงวงจรพิมพ์ (PCB) ในระหว่างกระบวนการผลิตอุปกรณ์อิเล็กทรอนิกส์ การมีไอออนอยู่บนพื้นผิว PCB หรือภายในแผงวงจรอาจส่งผลกระทบอย่างมากต่อการทำงานของวงจรและคุณภาพของผลิตภัณฑ์ ดังนั้น การประเมินระดับการปนเปื้อนของไอออนบน PCB อย่างแม่นยำจึงมีความสำคัญอย่างยิ่งในการรับประกันคุณภาพและความน่าเชื่อถือของสินค้าอิเล็กทรอนิกส์

19. เครื่องทดสอบฉนวนไฟฟ้าทนแรงดันถูกนำมาใช้เพื่อทำการทดสอบฉนวนไฟฟ้าทนแรงดันเพื่อตรวจสอบว่าวัสดุฉนวนและโครงสร้างแผงวงจรเป็นไปตามข้อกำหนดมาตรฐานหรือไม่ วิธีนี้จะช่วยให้แผงวงจรยังคงหุ้มฉนวนภายใต้สภาวะการทำงานปกติ ป้องกันไม่ให้ฉนวนไฟฟ้าเสียหายซึ่งอาจนำไปสู่เหตุการณ์อันตรายได้ โดยการวิเคราะห์ผลการทดสอบ จะสามารถระบุปัญหาพื้นฐานใดๆ ที่เกิดขึ้นกับแผงวงจรได้อย่างรวดเร็ว ช่วยให้ผู้ออกแบบสามารถปรับปรุงโครงสร้างและฉนวนไฟฟ้าของแผงวงจรให้ดีขึ้นเพื่อเพิ่มคุณภาพและประสิทธิภาพ

เครื่องทดสอบฉนวนไฟฟ้า

เครื่องวัดแสงยูวี

20. เครื่องวัดสเปกตรัมแสงยูวี: เครื่องวัดสเปกตรัมแสงยูวีใช้ในการวัดลักษณะการดูดซับแสงของวัสดุไวต่อแสงที่ใช้กับแผงวงจร วัสดุเหล่านี้ ซึ่งโดยทั่วไปคือโฟโตรีซิสต์ที่ใช้ในการผลิตแผงวงจรพิมพ์ มีหน้าที่สร้างรูปแบบและเส้นบนแผงวงจร

ฟังก์ชั่นของเครื่องวัดสเปกตรัม UV มีดังนี้:

1) การวัดลักษณะการดูดกลืนแสงของโฟโตรีซิสต์: การวิเคราะห์ลักษณะการดูดกลืนแสงของโฟโตรีซิสต์ในช่วงสเปกตรัมอัลตราไวโอเลตสามารถระบุระดับการดูดกลืนแสงอัลตราไวโอเลตได้ ข้อมูลนี้ช่วยในการปรับสูตรและความหนาของการเคลือบของโฟโตรีซิสต์เพื่อให้แน่ใจว่ามีประสิทธิภาพและเสถียรภาพในระหว่างการทำโฟโตลิโทกราฟี

2) การกำหนดพารามิเตอร์การรับแสงของโฟโตลิโทกราฟี: ผ่านการวิเคราะห์ลักษณะการดูดกลืนแสงของโฟโตรีซิสต์ สามารถกำหนดพารามิเตอร์การรับแสงของโฟโตลิโทกราฟีที่เหมาะสม เช่น เวลาเปิดรับแสงและความเข้มของแสง วิธีนี้ช่วยให้จำลองรูปแบบและเส้นบนโฟโตริซิสต์จากแผงวงจรได้อย่างแม่นยำ

21. เครื่องวัดค่า pH: ในกระบวนการผลิตแผงวงจร มักใช้วิธีการทางเคมี เช่น การดองและการทำความสะอาดด้วยด่าง เครื่องวัดค่า pH จะใช้เพื่อให้แน่ใจว่าค่า pH ของสารละลายที่ใช้ในการบำบัดยังคงอยู่ในช่วงที่เหมาะสม วิธีนี้จะช่วยให้การบำบัดด้วยสารเคมีมีประสิทธิภาพ ประสิทธิผล และมีเสถียรภาพมากขึ้น จึงช่วยปรับปรุงคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ พร้อมทั้งสร้างสภาพแวดล้อมการผลิตที่ปลอดภัย